شمش روی

فرآیند تولید شمش روی شامل مراحل مختلفی از جمله استخراج فلز روی، کنسانتره روی، دپو، نمونه برداری، تولید محلول روی، ورق روی و در نهایت تولید شمش روی می باشد. همچنین فلز روی دارای تاریخچه ی طولانی و کاربردهای متفاوتی در زندگی روزمره انسان می باشد. در این مطلب به تاریخچه، استخراج و کاربردهای روی میپردازیم.

تاریخچه فلز روی در ایران

معدن فيروزه نيشابور و مس قلعه زري است که از قديمي ترين گزارش هاي مدون معدني در ايران است که قدمت آن به ۴ تا ۵ هزار سال قبل از ميلاد مسيح مي رسد.

تمامی فعالیت های تمامی معادن سرب و روی تا قبل از جنگ جهاني دوم تقريبا به صورت باستاني انجام گرفته است. در دهه ۱۹۳۰ کارشناسان آلمانی شيوه معدن کاری جديد را به خصوص در زمینه معادن فلزی به ایران آوردند. معادن نخلك، سیاه کوه انارك، سرب بیبی شهربانو و چند معدن دیگر از جمله معادن سرب و روی فعال در این زمان بودند. معادن سرب و روی در سال هاي ۱۳۴۶ الی ۱۳۵۶ از رونق خوبی برخوردار بودند.

اولین کارخانه تغلیظ سرب و روی به روش مدرن در سال ۱۳۴۰ با كمك يك شرکت فرانسوی در لكان استان مرکزی شروع به کار کرد. لازم به ذکر میباشد که تقریبا به مدت ۳۰ سال محصول معادن روی ایران بعد از فرآوری به صورت کنسانتره به خارج از کشور صادر میشده است. در سال ۱۳۷۱ اولین شمش روی در مقیاس پایلوت تولید گردید.

چرا که بعد از جنگ تحميلی، با توجه به وجود معدن انگوران دیدگاه متخصصان داخلی به کسب تکنولوژی فلز روی معطوف گردید و در این مورد تحقیقات بسیاری در سطح کشوری جهت کسب تکنولوژی تولید شمش روی از کنسانتره و سنگ معدن انگوران انجام و منجر به تولید آن گردید.

از سال ۱۳۷۲ نیز تولید شمش روی در شرکتهای متعددی که اکثراً در استان زنجان واقع هستند آغاز شده و تا به امروز مطابق با آخرین استانداردهای جهانی مشغول به تولید شمش روی با عیارهای متفاوت میباشند.

منابع و معادن فلز روی

فلز روی در مناطق بسیاری در جهان یافت می شود و در بیش از ۵۰ کشور جهان معادن فلز روی وجود دارد.

بزرگترین منابع معدنی روی در کشورهای چین، استرالیا، پرو، اروپا و کانادا هستند. در طبيعت دو عنصر سرب و روي، اغلب همراه یک دیگرند. نزديك به 70 درصد سرب معدني از كانه هاي مخلوط سرب و روي كه بطور معمول مقادير روي در آن ها بيشتر از سرب است، توليد مي شود. نزديك به ۲۰ درصد از توليد سرب مربوط به كانه هاي مخلوطي است كه مقدار سرب در آن ها از روي بيشتر است و ۱۰ درصد بقيه توليد سرب در رابطه با كاني هاي مس دار است.

فرآوری و استخراج فلز روی

۸۰ درصد معادن روی در زیرزمین، ۸ درصد به صورت روباز و مابقی به صورت ترکیبی از دو حالت روباز و زیرزمینی هستند. از لحاظ حجم تولید فلز روی، ۶۴ درصد از معادن زیرزمینی (پوشیده)، ۱۲ درصد معادن روباز و ۱۵ درصد از معادن ترکیبی به دست میآید.

در مورد سایر فلزات به ندرت تولید فلز از خاک به طور مستقیم انجام میشود، برای انجام فرآیند تغليظ، خاک معدنی خردایش شده و سپس جداسازی سایر فلزات انجام میشود، به صورت معمول کنسانتره روی با غلظت %۵۵، از کمی سرب، مس و آهن تشکیل میشود. فرآیند تغليظ اغلب در محل معدن انجام میشود تا هزینههای حمل و نقل به حداقل برسد.

روش های استخراج فلز روی

- روش پیرومتالوژی:

در روشهای پیرومتالورژی ماده معدنی فلز مورد نظر در دمای بالا و توسط تودههای مخصوص احیاء شده و استحصال میگردد. مکانیزم عمل فرایندهای پیرومتالورژیکی ایجاد حرارت زیاد و محیط مناسب برای انجام واکنش احیاء است.

مرحله نهایی ذوب برپایه کاهش روی و سرب با استفاده از کربن در کوره های خاصی که به همین منظور طراحی شده اند انجام می شود، این مرحله با توجه به مقدار بالای انرژی مصرفی بسیار هزینه زاست، امروزه این روش فقط در کشورهای چین، هند، ژاپن و لهستان مورد استفاده است.

- روش هیدرومتالورژی:

این روش متداول استحصال در صنعت روی کشور ماست. در این روش کانه را حل نموده و مواد باطله و زائد آن را جدا می کنند، به این روش استخراج «تر» نیز میگویند. هیدرو به معنی آب و هیدرومتالورژی علم و هنر استخراج فلزات از کانیهای آنها با استفاده از محیطهای آبی است.

- فرآیند تولید شمش روی از خاک روی

برای تولید فلز روی ابتدا خاک معدنی روی خرد و آسیاب میشود و در صورت داشتن سرب به همراه خود، به واحد فلوتاسیون منتقل میشود تا سرب جدا شود. خاکهای سولفوره نیز پس از انتقال به کوره به حالت اکسیده تبدیل شده و قابل استفاده میشوند. پس از آمادهسازی خاک، کنسانتره به دست آمده در مخازن استیل، توسط سولفوریک اسید و آب مورد عمل لیچینگ قرار میگیرند، سولفات آهن و سولفات آلومینیوم جهت رسوب دهی با هالوژنهایی نظیر کلر و فلوئور برای جلوگیری از چسبندگی در کاتدها استفاده میشوند. روی موجود در خاک با عمل لیپینگ حل شده و سولفات روی به دست میآید. نیکل، کبالت، کادمیوم، آهن و برخی عناصر دیگر موجود در خاک نیز به همراه روی حل میشوند، از این رو باید قبل از الکترولیز یونهای مزاحم حذف شوند. برای حذف آهن و کبالت از محلول، پرمنگنات پتاسیم به همراه آمونیوم پرسولفات اضافه میشود تا آهن دو ظرفیتی به آهن سه ظرفیتی تبدیل شود. با افزودن دوغاب آهک هیدراته به محلول و بالا بردن pH، آهن و کبالت اکسید شده و رسوب میدهند و از محلول جدا میشوند.

- تولید روی از ضایعات و بازیافت آن

فلز روی بازيابی شده به شكل روز افزونی وارد زنجيره عرضه مواد خام می شود. اين توليدات ثانويه از نظر مصرف انرژی بسيار با صرفه بوده و آلودگی كمتری از فرآيند توليد فلز از كنسانتره ايجاد می نمايد. مزايای ذكر شده موجب شده است كه مراكز ذوب فلز نيز به بازيافت روی علاقمند گردند. با وجودی كه علت اصلی اقدام به بازيابی منافع اقتصادی آن می باشد، مسائل زيست محيطی نيز از اهميت خاصی برخوردار است.

شمش روی می تواند درجات مختلفی داشته باشد:

عوامل مختلفی در درصد خلوص فلز روی تاثیر گذار است و میتوان بسته به نیاز مصرف کننده در عیارهای متفاوتی تولید شوند :

- شمش روی 99.99 درصد

- شمش روی 99.98 درصد

- شمش روی 99.97 درصد

- شمش روی 99.96 درصد

- شمش روی 99.95 درصد

کاربردهای فلز روی

کاربردهای فلز روی سالانه حدود ۱2 میلیون تن روی در جهان تولید میشود، بیش از نصف این مقدار در صنعت گالوانيزاسيون مصرف میشود. حدود 14 درصد در آلیاژهایی با پایه روی که بیشتر در صنایع ریخته گری (Die Casting) مورد استفاده قرار میگیرد و 10 درصد در تولید برنج و برنز مصرف میشود. مقدار قابل توجهی روی هم در روی نورد شده که شامل roofing ,gutter ,down pipe است مصرف میشود مابقی در ترکیباتی همانند اکسید روی و سولفات روی مصرف می شود، عرضه کنندگان دست اول، طیف گستردهی از مصارف روی را پوشش می دهند.

اصلی ترین کاربرد های روی عبارت اند از :

صنایع ساختمانی،

حمل و نقل،

مصارف خوراکی،

لوازم الکتریکی و الکترونیکی

در حال حاضر ۷۵ درصد از روی مصرفی در جهان از محل معادن و خاک معدنی و ۲۵ درصد از محل روی بازیافتی تأمین می شود، مقدار بازیافت همه ساله در حال افزایش است، میزان بازیافت روی کاملاً به میزان جمع آوری محصولات روی پس از مصرف بستگی دارد، بیش از ۹۰ درصد این محصولات پس از مصرف جمع آوری می شوند.

روی در تمام مراحل تولید و مصرف قابل بازیافت است، به طور مثال از ضایعات روی در تولید ورق گالوانیزه گرفته تا ضایعات فرآیندهای تولید و نصب و نیز در پایان عمر مصرفی فولاد پوشش داده شده با روی و سایر محصولات حاوی روی به دلیل عمر طولانی پس از گذشت زمان زیادی از تولید، وارد چرخه بازیافت می شوند، دوام محصولات حاوی روی متغیر بوده و از ۵ تا ۵۰ سال در خودرو و لوازم خانگی تا بیش از ۱۰۰ سال در ورق های گالوانیزه تغییر میکند در طول یک قرن گذشته روی طول عمر فولاد را افزایش داده است، پوشش روی اقتصادی ترین روش افزایش محافظت از فولاد در برابر خوردگی است که سالانه حدود ۴ درصد سود ناخالص داخلی کشورهای غیر صنعتی را از بین می برد، فولاد گالوانیزه خواصی دارد که توسط هیچ ماده دیگری تأمین نمی شود.

علاوه بر خواص مورد اشاره، خاصیت الکتروشیمیایی روی موجب استفاده از آن در تولید باتری ها شده است. از جمله مهمترین و جدیدترین کاربردهای فلز روی و آلیاژهای اصلاح شده آن، استفاده از آن در ساخت وسایل الکترونیکی نظیر تلفن های همراه، تبلت و سایر موارد اشاره نمود.

مصارف فلز روي در ساخت سيمان، دندانسازي، ساخت كبريت، كفسازي، ظروف سفالين، لوازم لاستيكي، اتومبيل سازي، لوازم آشپزخانه، روکش فولاد (گالوانيزه کردن)، تهيه آلياژهاي برنز و برنج، لحيم کاري، قوطي هاي خمير دندان، چسب فلز ماشين تحرير، نقره آلماني و… است.

از اکسيد و سولفور روي به عنوان ماده رنگي سفيد در رنگ سازي و تهيه پلاستيک، از سولفات روي در رنگرزي و ساخت چسب و از کلرور روي در لحيم کاري و جلوگيري از فساد چوب استفاده مي شود. از آندهاي روي جهت جلوگيري از خوردگي بدنه كشتيها، سكوهاي حفاري و خطوط لوله زير آب استفاده ميشود. چنانچه روی برای ساخت صفحات روی يا برنج به كار رود، اندازه آلومينيوم آن نبايد از 0.۰۰۵ درصد فراتر رود. مقدار قلع در نوع عيار بالای روی نبايد از ۰.۰۰۱ درصد فراتر باشد. مقدار آلومينيم در نوع PW نبايد از ۰.۰۵ درصد فراتر باشد. فعاليت شديد الكتروشيميايي، باعث جلوگيری از خوردگی كاتديک در فرآوردههای آهن و فولادی می شود. آميختگی روی با مس و تشكيل آلياژ برنج كه اين آلياژ دارای ويژگی هايی مانند قابليت استفاده در درجه حرارتهای پايين، محافظت در برابر خوردگی و پرداخت زيبا است.

دو عيار ديگر برای فلز روی به منظور مصارف گالوانيزهكردن مورد قبول واقعشدهاست. يكی به نام عيار گالوانيزهكردن پيوسته ( Continious Galvanizing Grade ) كه تا ۳۵% سرب و مقداری آلومينيم دارد و ديگری به نام عيار كنترلشده سرب ( Controlled Lead Grade ) كه كمتر از ۱۸% سرب دارد و به دور از آلومينيم است.

از جمله موارد مهم استفاده روی در صنایع مختلف میتوان به موارد زیر اشاره کرد :

- روی به صورت بخشی از مخازن باتری ها، در قالبهای ريختهگری و صنعت اتومبيلسازی به كار می رود.

- اكسيد روی به عنوان يک رنگدانه سفيد در رنگ آبی ( اقيانوسها ) و انواع نقاشی استفاده می شود.

- كلريد روی به عنوان يک ضد بو ( اسپری بدن ) و به عنوان ماده نگهدارنده چوب استفاده می شود.

- سولفيد روی در رنگدانههای نورتاب برای ساخت عقربههای ساعت و اشياء ديگری كه در تاريكی بدرخشند، استفاده می شود.

- متيل روی [Zn(CH۳)۲] در سنتز مواد آلی استفاده می شود.

- محلولهایی ( لوسيون ) كه از كالامين ساختهمیشوند، مخلوطی از كربناتها و سيليكات های روی Silicate و Zn-hydroxy- Carbo بوده که در درمان جوشهای پوستی كاربرد دارند.

صنايع ساختمانی

روی در كارهای عمرانی و ساختمانی نيز مورد مصرف قرار می گيرد. اگر چه روی دارای مقاومت بالايی است. به دليل مقاومت خزشی بسيار پايين آن برای مدت ها به عنوان مواد ساختمانی استفاده نمی شد. آلياژهای با روی كم با اساس Zn-Ti-Cu كه دارای چكش خواری بسيار خوب و مقاومت خزشی بالاست، از ۴۰ سال قبل توسعه يافته است. اين مواد را می توان جهت توليد صفحات يا ورق های روی، نورد داد. از اين صفحات می توان در توليد وسايل زهكشی سقف و يا در پوشش ساختمان ها استفاده نمود.

آلياژها

روی در دمای بالاتر از دمای اتاق تبلور مجدد می يابد و مقاومت خزشی پايين دارد. بنابراين، اين عنصر تنها به عنوان ماده سازنده هنگام آلياژ كاری مناسب است. عناصر آلياژی، بيشتر Al، Cu، Mg منجر به كوچک شدن دانه ها، تشكيل بلورهای مختلط يا سخت شدگی رسوب شده و بدين طريق خواص مكانيكی فلز توسعه می يابد. روی در تهيه آلياژهای برنج، نقره، نيكل استفاده می شود. روی در قالبهای ريختهگری و صنعت اتومبيلسازی نيز به كار می رود.

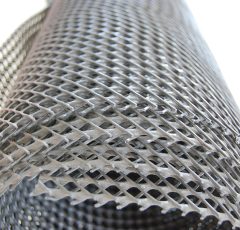

گالوانيزه كردن فولاد

فلز روی در گالوانيزه كردن فرآوردههای فولادی به كار می رود و باعث جلوگيری از خوردگی فولاد می شود. بخش بزرگ اين فرآوردهها در گالوانيزه كردن فولاد، ورقهای پوشش بام ها، مخازن ذخيره، حصار کاربرد دارد.

ورقهای گالوانيزه به صورت كانالهای هوا در سيستمهای تهويه مطبوع و هواكشها و سيستمهای حرارتی نيز كاربرد دارند.

پوشش روی از طريق مكانيسم زير فولاد را در مقابل خوردگی توسط هوا محافظت می كند :

اثر دی اكسيد كربن و رطوبت هوا بر روی، تشكيل پوشش محافظ با اساس كربنات روی است كه منجر به كاهش سرعت خوردگی می شود.

به دليل ويژگی الكتروشيميايی حفاظت كاتدی، روی به طور فعال از خوردگی در محلهای آسيب كوچک، قسمتهايی كه پوشش آسيبديده و لبههای صفحات بريدهشده جلوگيری میكند.

استفاده بهينه از منابع مواد خام جهان ايجاب می كند كه فلزات را از خورده شدن محافظت كنيم. همانگونه كه اتمسفر خورنده تر می شود، استانداردهای حفاظت در مقابل خوردگی نيز، به خصوص در توليد فولاد، بايستی افزايش يابد. در كشورهای صنعتی تقريباً ۵۰ درصد روی جهت جلوگيری از خوردگی استفاده می شود.

روی تجاری (% 99.5 – 98.5) جهت گالوانيزه كردن گرم – عميق در تجهيزات توليد و توزيع و روی با درجه خلوص بالا (% 99.95) جهت گالوانيزه كردن پيوسته فنرها و سيم های فولادی كاربرد دارد. فرايند متالوژيكي كه جهت توليد روی با درجه خلوص پايين تر استفاده می شود، كاربرد سرب به عنوان ناخالصی اصلی است. حضور ۱ درصد سرب در مقايسه با محصولات خالص تر، ۴۰% تنش سطحی را كاهش می دهد. هنگام غوطه ور سازی در حمام روی كه تنها چند دقيقه طول می كشد، فلز ۴۵۰۰ درجه سانتیگراد گرم می شود.

روی تجاری (% ۵/۹۹ – ۵/۹۸) جهت گالوانيزه كردن گرم – عميق در تجهيزات توليد و توزيع و روی با درجه خلوص بالا (% ۹۵/۹۹) جهت گالوانيزه كردن پيوسته فنرها و سيم های فولادی كاربرد دارد. فرايند متالوژيكي كه جهت توليد روی با درجه خلوص پايين تر استفاده می شود، كاربرد سرب به عنوان ناخالصی اصلی است. حضور ۱ درصد سرب در مقايسه با محصولات خالص تر، ۴۰ درصد تنش سطحی را كاهش می دهد. هنگام غوطه ور سازی در حمام روی كه تنها چند دقيقه طول می كشد، فلز ۴۵۰۰ درجه سانتیگراد گرم می شود.

به دليل نسبت بالای روی در پتانسيل اكسيداسيون و احيا از اين فلز برای حفاظت آهن و فولاد در برابر خوردگی استفاده می شود. فلز روی توليد شده از سنگ معدن را روی اوليه ( Primary Zinc ) يا دست اول می نامند. فلز روی حاصل از باطلهها، پس ماندهها و قراضهها را بر حسب نوع فرآيند بازيابی به نامهای ثانويه يا دست دوم ( Secondary )، تقطير دوباره ( Redistilled ) يا ذوب دوباره ( Re-melt ) می نامند. روی اوليه به دو دسته روی الكتروليتی و روی تقطير شده، بر حسب روش احيا به كار برده شده، طبقه بندی می شود.

الکترونيک

فلز روی در سيمهای برقی، مخابرات و پيچ و مهرهها بهكار میرود. اكسيد روی بهصورت ورق در بدنه باطریهای خشک، پوشش سقف صفحههای گراور عكاسی، برای محافظت بدنه كشتی، خطوط لوله و تأسيسات حفاری در دريا بهكار میرود. علاوهبر آن، برای آبكاری پيچ و مهرهها و قطعات فلزی كوچک، تهنشينساختن فلزات نادر موجود در يک محلول، نقرهزدايی سرب به وسيله فرايند Parkes، جداسازی ناخالصیهايی از قبيل مس، كادميوم و نيكل از يک محلول ( قبل از انجام الكتروليز ) از غبار روی استفاده میشود. فريتهای روی ( Zinc Ferrite ) در قطعات الكترونيكی موجود در ترانسفورماتورها ( بوبينها )، آمپلی فايرها، موتورها، تيونرها و همچنين در قطعات الكترونيكی موجود در راديو و تلويزيون و كامپيوتر به كار گرفته می شود.

فريتهای روی ( Zinc Ferrite ) در قطعات الكترونيكی موجود در ترانسفورماتورها ( بوبينها )، آمپلی فايرها، موتورها، تيونرها و همچنين در قطعات الكترونيكی موجود در راديو و تلويزيون و كامپيوتر به كار گرفته می شود.

سایر صنایع

اكسيد روی به دليل دارا بودن خاصيت پوششی اپاسيتی ( Opacity ) در برابر اشعه ماوراء بنفش و ضريب شكست بالا ( High Refractive Index )، در صنايع رنگسازی استفاده می شود كه باعث افزايش پايداری رنگ است. اكسيد روی همچنين به عنوان فعال كننده و شتاب دهنده اصلی در صنعت محكم سازی لاستيک با گوگرد به كار برده می شود. ليتوپون ( Lito Pone ) كه يک پيگمنت سولفات باريم – سولفيد روی است در صنايع رنگ، لاستيک و مركب چاپ كاربرد دارد. اسميت زونيت در مصارف دارويی با نام قديم کالامين شناخته می شود و ماده مورد مصرف در صنعت داروسازی، اکسيد روی ZnO حاصل از اسميت زونيت است که درجه خلوص آن بايد بيش از ۹۸ % باشد. اين ماده به صورت پودر صورتی کم رنگ در آب نامحلول بوده ولی در اسيدهای معدنی به خوبی حل می شود. روی در صنايع اتومبيلسازی از جمله در ساخت شبكهها، دستگيره قفل، اجزاء مكانيكی و برقی، بدنه، اتصالات برقی نيز كاربرد وسيع و گسترده دارد. در صنعت چاپ ( فتوكپی ) نيز اكسيد روی استفاده می شود. تركيبات روی در ساخت رنگهای ضد خوردگی كاتالسيتهای شيميايی، ماده گدازنده جوشكاری، لولههای كاتدی، صفحههای رادار، و مواد افزودنی ( additive ) در روغنهای روانكننده و گريس نيز به كار برده می شود. سولفات روی و كلرور روی دو تركيب مهم ديگر هستند كه در تجهيزات ضد آتشسوزی حفظ و نگهداری چوب و مواد گدازنده وجود دارند. در ساخت كود به عنوان يک ماده افزودنی مصرف می شود.

با سلام

بسیار عالی و جامع بود توضیحاتتون

ممنون از سایت خوبتون

سلام و احترام

ممنون از اینکه سایت ما را انتخاب کردید