شمش زاماک

زاماک، نامی آشنا در صنعت، بیش از 100 سال است که در عرصه علم متالورژی ظهور کرده است. مانند بسیاری از محصولات جدید که نام برند یا کارخانه تولیدی روی محصول گذاشته می شود، زاماک نیز دستخوش همچین خطائی قرار گرفته است. بواسطه کاربرد آن در صنعت درب و پنجره دوجداره، زاماک یکی از اجزای درب و پنجره دوجداره می باشد که نقش کلیدی را ایفا می کند. زاماک برند یا نام کارخانه خاصی نیست، بلکه زاماک جنس این قطعات است که رفته رفته در حال تبدیل شدن به یک غلط عام است. آراز تجارت روشا در این مقاله به صورت کامل برای شما از زاماک می گوید، با ما همراه باشید.

در سال 1929 میلادی کمپانی «زینک نیوجرسی» برای اولین بار آلیاژ زاماک را به دنیا معرفی کرد. آلیاژ زاماک از خانواده آلیاژی روی – آلومینیوم به شمار می روند که گریدهای مختلفی دارد، از این میان زاماک2، زاماک3، زاماک5 و زاماک7 بیشترین استفاده صنعتی را دارند.

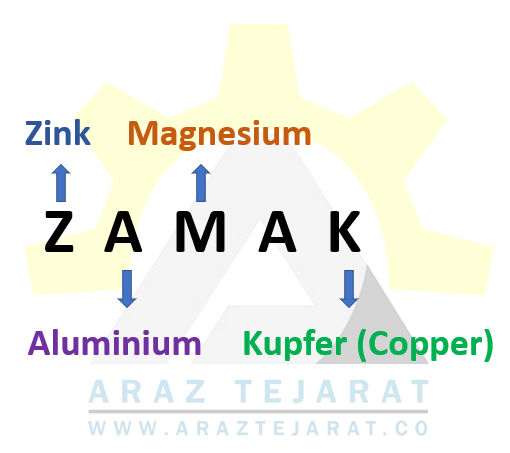

و اما منظور از زاماک چیست؟ زاماک از نام مخفف عناصر اصلی این آلیاژ در زبان آلمانی استفاده شده است.

با توجه به تصویر بالا ترکیب اصلی زاماک، آلیاژی از آلومینیوم، منیزیم، مس و البته روی تشکیل شده است؛ که حدوداً 95% ترکیب این آلیاژ از روی، 4% آلومینیوم و 1% مس تشکیل شده است. گرچه در آنالیز شیمیایی این آلیاژ با مقدار کمی از آهن، کادمیوم، قلع، نیکل، کروم و منگنز را هم می توان مشاهده کرد.

مزایا و معایب این آلیاژ چیست؟

شمش زاماک به عنوان یکی از آلیاژهای پرکاربرد پایه روی، دارای مزایای قابل توجهی است که آن را به گزینهای مناسب برای تولید انبوه قطعات فلزی تبدیل کرده است. یکی از مهمترین مزایای آن، قابلیت ریختهگری بسیار خوب است. زاماک دارای سیالیت بالایی است که امکان تولید قطعات پیچیده با جزئیات دقیق و دقت ابعادی بالا را فراهم میکند. این ویژگی باعث میشود که در فرآیند ریختهگری تحت فشار (دایکست) بهراحتی استفاده شود. سطح قطعات ساختهشده با زاماک بسیار صاف و یکنواخت است، که این موضوع برای انجام فرآیندهایی مانند آبکاری، رنگکاری و پرداخت نهایی اهمیت زیادی دارد. به همین دلیل، از آن برای تولید قطعاتی استفاده میشود که علاوه بر کارایی، ظاهر زیبایی نیز باید داشته باشند.

از دیگر مزایای زاماک میتوان به قابلیت ماشینکاری آسان آن اشاره کرد. پس از ریختهگری، قطعات زاماک بهراحتی میتوانند تحت عملیاتهایی مانند سوراخکاری، تراشکاری یا قلاویزکاری قرار گیرند، بدون آنکه دچار آسیب یا ترک شوند. همچنین، این آلیاژ نسبت به بسیاری از آلیاژهای فلزی دیگر مانند آلومینیوم، برنج یا فولاد، قیمت مناسبتری دارد و گزینهای مقرونبهصرفه برای تولید انبوه بهشمار میرود. از لحاظ پایداری ابعادی نیز، زاماک عملکرد بسیار خوبی دارد و بهدلیل مقاومت در برابر تغییر شکل، برای قطعاتی که نیاز به دقت بالا دارند مناسب است. همچنین این فلز قابلیت بازیافت بالایی دارد و میتوان آن را بدون افت محسوس کیفیت چندین بار مورد استفاده قرار داد.

در کنار این مزایا، شمش زاماک دارای معایبی نیز هست که باید در هنگام انتخاب آن برای کاربردهای خاص مدنظر قرار گیرد. یکی از مهمترین معایب زاماک، مقاومت پایین آن در برابر دمای بالا است. این آلیاژ در دماهای بالاتر از حدود ۱۵۰ درجه سانتیگراد، خواص مکانیکی خود را از دست میدهد و دچار افت عملکرد میشود. بنابراین برای کاربردهایی که در معرض حرارت زیاد هستند، مناسب نیست. همچنین مقاومت زاماک در برابر خوردگی در حد متوسط است و در محیطهای مرطوب یا اسیدی اگر بهدرستی پوشش داده نشود، ممکن است دچار زنگزدگی یا تغییر رنگ شود. برای حل این مشکل معمولاً از آبکاری یا رنگهای محافظ استفاده میشود.

از دیگر محدودیتهای زاماک میتوان به شکنندگی آن در برخی شرایط اشاره کرد. اگر طراحی قطعه بهدرستی انجام نشود یا تنشهای داخلی در ساختار باقی بماند، احتمال ترکخوردگی یا شکستن آن در برابر ضربه افزایش مییابد. همچنین اگر ترکیب شیمیایی آلیاژ از استاندارد خارج شود—برای مثال درصد فلزاتی مانند مس یا آلومینیوم بیش از حد یا کمتر از حد مجاز باشد—خواص مکانیکی قطعه به شدت کاهش پیدا میکند. در نهایت، زاماک نسبت به آلومینیوم دارای وزن بیشتری است و در مواردی که کاهش وزن از اهمیت بالایی برخوردار است (مانند صنایع هوافضا یا برخی بخشهای خودروسازی)، ممکن است گزینهی ایدهآلی نباشد.

تا اینجا آشنایی نسبی با شمش زاماک پیدا کردیم، حالا روش های اصلی تولید شمش زاماک را بررسی میکنیم:

۱. آلیاژسازی و ذوب در کوره

برای تولید شمش زاماک، اولین گام ذوب مواد اولیه است. مواد ورودی میتوانند شامل شمش روی خالص با خلوص بالا (۹۹٫۹٪)، شمشهای آلومینیوم و مس، مقدار کمی منیزیم و همچنین قراضه یا ضایعات زاماک باشند. ترتیب اضافه کردن این مواد اهمیت دارد؛ معمولاً ابتدا روی خالص ذوب میشود و سپس سایر عناصر آلیاژی به آن اضافه میگردند.

فرایند ذوب در کورههای مختلف انجام میشود. در مقیاس صنعتی از کورههای القایی یا کورههای بازتابی (reverberatory) استفاده میشود که کنترل حرارت دقیق دارند. در کارگاههای کوچکتر معمولاً از کوره بوتهای (crucible furnace) استفاده میشود. محدوده دمای کاری باید بین ۴۰۰ تا ۴۵۰ درجه سانتیگراد باشد. اگر دما خیلی پایین باشد، آلیاژ بهطور کامل ذوب نمیشود و جدایش عناصر اتفاق میافتد. اگر بیش از حد بالا رود، احتمال تبخیر جزئی روی، تشکیل بخارات سمی و افزایش اکسیداسیون شدید وجود دارد.

—

۲. عملیات پالایش و حذف دُرَج (Dross)

در حین ذوب، سطح مذاب به سرعت با اکسیژن هوا واکنش داده و لایهای از اکسید روی و آلیاژهای دیگر تشکیل میدهد. این لایه به نام دُرَج شناخته میشود و اگر کنترل نشود، کیفیت شمش نهایی را پایین میآورد.

برای پالایش مذاب چند اقدام ضروری است:

استفاده از فلاکسها: فلاکسها ترکیبات شیمیایی هستند که روی سطح مذاب ریخته میشوند تا اکسیدها را جذب کرده و جداسازی دُرَج آسانتر شود.

اسکیمینگ (Skimming): عمل جدا کردن دستی یا مکانیکی دُرَج از سطح مذاب. این کار باید در چند مرحله تکرار شود.

فیلتراسیون: در خطوط پیشرفته، مذاب قبل از ریختهگری از فیلترهای سرامیکی عبور داده میشود تا ناخالصیهای ریز جدا شوند.

پالایش مناسب نهتنها کیفیت سطح شمش را بهبود میدهد، بلکه خواص مکانیکی آن را در قطعات دایکست آینده تضمین میکند.

—

۳. ریختهگری به صورت شمش

پس از آمادهسازی مذاب، نوبت به ریختهگری در قالبهای شمش میرسد. این مرحله میتواند به دو روش انجام شود:

ریختهگری گرانشی (Ingot Casting): مذاب مستقیماً در قالبهای فلزی یا چدنی پیشگرمشده ریخته میشود. پس از سرد شدن، شمشها به راحتی جدا شده و آماده استفاده یا انبار میشوند. این روش در کارگاههای کوچک یا تولیدهای نیمهصنعتی رایج است.

ریختهگری مداوم (Continuous Casting): در کارخانههای بزرگ، مذاب بهطور پیوسته وارد قالبهای خنکشونده میشود و شمشها بهصورت نوار یا بلوک بلند خارج شده و سپس برش داده میشوند. این روش سرعت تولید بالاتر، کاهش اکسیداسیون و یکنواختی بیشتر در ساختار آلیاژ را به همراه دارد.

در هر دو روش، دمای مذاب هنگام ریختن باید کمی بالاتر از نقطهٔ ذوب نگه داشته شود تا سیالیت خوب حفظ شود، ولی نباید آنقدر بالا برود که تبخیر روی و افزایش دُرَج رخ دهد.

—

۴. تولید شمش از قراضه و بازیافت

بازیافت یکی از منابع مهم تولید شمش زاماک است. قطعات دایکست و ضایعات صنعتی که دیگر قابل استفاده نیستند، میتوانند به چرخهٔ تولید شمش بازگردند. با این حال، پیش از ذوب باید عملیات آمادهسازی روی قراضه انجام گیرد:

جداسازی فلزات غیر همگون: قطعات فولادی، برنجی، آلومینیومی یا پلاستیکی باید حذف شوند تا در ترکیب نهایی اختلال ایجاد نکنند.

حذف پوششها: بسیاری از قطعات زاماک دارای پوشش الکترولیتی (مانند نیکل-کروم) یا رنگ هستند. این پوششها در حین ذوب باعث ایجاد ناخالصی میشوند، بنابراین بهتر است از قطعات بدون پوشش استفاده شود یا قبل از ذوب عملیات پاکسازی انجام گیرد.

تعدیل ترکیب: از آنجایی که ترکیب شیمیایی قراضه همیشه دقیق نیست، معمولاً مقداری شمش روی خالص یا آلومینیوم تازه به مذاب اضافه میشود تا ترکیب آلیاژ به محدوده استاندارد برسد.

پس از این اقدامات، مذاب مشابه مراحل بالا پالایش و در قالبها ریخته میشود.

و اما بریم سراغ کاربرد شمش زاماک…

شمش زاماک یکی از پرکاربردترین آلیاژهای ریختهگری تحت فشار (دایکست) است که به دلیل خواصی مانند دقت ابعادی بالا، سطح صاف، سیالیت مناسب، و قابلیت آبکاری، در صنایع مختلف جایگاه ویژهای پیدا کرده است. این آلیاژ بهویژه برای تولید قطعاتی که نیاز به ظرافت، جزئیات بالا و تولید انبوه دارند، بسیار مناسب است. یکی از مهمترین حوزههای کاربرد زاماک، صنعت خودروسازی است. در این صنعت، از زاماک برای ساخت قطعات تزئینی و مکانیکی خودرو مانند قاب آینههای جانبی، دستگیرههای داخلی و خارجی، اجزای سیستم تهویه، مکانیزمهای صندلی، و برخی قطعات کوچک گیربکس و موتور استفاده میشود. استفاده از زاماک در این قطعات باعث کاهش وزن، بهبود ظرافت طراحی، و کاهش هزینه تولید میشود.

در صنایع ساختمانی نیز شمش زاماک کاربرد فراوانی دارد. برای تولید انواع قفل، دستگیره در و پنجره، یراقآلات فلزی، و قطعات تزئینی معماری از این آلیاژ استفاده میشود. زاماک به دلیل قابلیت آبکاری و رنگپذیری بالا، امکان تولید قطعات زیبا با ظاهر فلزاتی مانند کروم و نیکل را فراهم میکند، که برای دکوراسیون داخلی ساختمانها بسیار ارزشمند است. همچنین در صنعت برق و الکترونیک، زاماک به دلیل مقاومت الکتریکی مناسب و قابلیت ریختهگری دقیق، برای ساخت قابها و بدنههای تجهیزات الکتریکی، ترمینالها، جعبههای اتصال، کلیدها و سوئیچها مورد استفاده قرار میگیرد.

در صنایع مبلمان، زاماک بهطور گسترده برای تولید پایههای فلزی صندلیها، قطعات اتصالدهنده، دستگیرههای کشو و قطعات تزئینی استفاده میشود. ترکیب مقاومت مکانیکی مناسب و ظاهر زیبا باعث شده این آلیاژ در تولید مبلمان مدرن و صنعتی پرطرفدار باشد. در صنعت قفل و کلید نیز زاماک گزینهای اقتصادی و مناسب برای تولید قطعاتی مانند بدنه قفل، مغزی قفل و حتی کلیدهای فلزی است. این کاربرد بهویژه در محصولات ارزانقیمت و تولید انبوه که نیاز به استحکام متوسط و دقت بالا دارند، بسیار رایج است.

در حوزه مد و پوشاک نیز کاربردهای جالبی برای زاماک وجود دارد. بسیاری از سگکهای کمربند، دکمههای فلزی، قطعات تزئینی کیف و کفش و حتی برخی زیورآلات ارزانقیمت از زاماک ساخته میشوند. قابلیت پرداخت سطحی و آبکاری این آلیاژ باعث میشود قطعاتی با ظاهر شبیه به طلا، نقره یا کروم تولید شوند، در حالی که قیمت نهایی آنها بسیار پایینتر است. در لوازم خانگی نیز زاماک کاربرد فراوانی دارد، بهخصوص در ساخت قطعات مکانیکی یا ظاهری در دستگاههایی مانند پنکه، چرخگوشت، آبمیوهگیری، اتو و لوازم آشپزخانه. این قطعات نیاز به شکلپذیری بالا، دقت ابعادی و ظاهر مناسب دارند که زاماک تمام این ویژگیها را ارائه میدهد.

از دیگر کاربردهای خاص زاماک میتوان به استفاده در ساخت اسباببازیهای فلزی اشاره کرد. برخی اسباببازیهای کلکسیونی مانند خودروهای فلزی کوچک، هواپیماها یا قطعات مدلسازی، از زاماک ساخته میشوند زیرا این آلیاژ علاوه بر شکلپذیری بالا، سطح بسیار صاف و قابلیت جزئیاتپردازی دقیق دارد. در نهایت، به دلیل اقتصادی بودن، امکان ریختهگری سریع و دقت بالا، شمش زاماک انتخابی هوشمندانه برای بسیاری از صنایع است که به دنبال تولید انبوه، کیفیت قابل قبول و هزینه پایین هستند.

تا این لحظه فهمیدیم شمش زاماک چیست و چه مزایا و معایبی دارد و کاربردش در کجاست. زاماک هم انواع مختلفی دارد بسته به کاربردش در صنایع حالا ببینیم انواع زاماک چیست؟

این آلیاژ پایه روی (Zn) دارد و با افزودن عناصری مانند آلومینیوم (Al)، منیزیم (Mg) و گاهی مس (Cu) ساخته میشود. بسته به درصد ترکیب این عناصر، گریدهای مختلفی از زاماک تولید میشود که هر کدام دارای ویژگیها و کاربردهای خاص خود هستند. در ادامه به معرفی انواع گریدهای رایج شمش زاماک میپردازیم:

Zamak 2 (زاماک ۲)

زاماک ۲ که با نام ZL2 نیز شناخته میشود، یکی از گریدهای مقاوم و سخت آلیاژ زاماک است. این گرید حدود ۴ درصد آلومینیوم، ۳ درصد مس و مقدار کمی منیزیم دارد. وجود درصد بالاتری از مس نسبت به سایر گریدها باعث میشود زاماک ۲ استحکام و سختی بیشتری داشته باشد. به همین دلیل، این گرید برای ساخت قطعاتی مناسب است که به مقاومت سایشی بالا و دوام طولانیمدت نیاز دارند. البته سختی بیشتر، همراه با کاهش شکلپذیری و انعطافپذیری نیز هست و ممکن است فرآیند ماشینکاری یا پرداخت را کمی دشوارتر کند.

Zamak 3 (زاماک ۳)

زاماک ۳ یا ZL3 رایجترین و پرمصرفترین نوع شمش زاماک است. این آلیاژ حاوی حدود ۴ درصد آلومینیوم و مقدار بسیار کمی منیزیم (حدود ۰.۰۴ درصد) است. گرید ۳ دارای تعادل خوبی بین خواص مکانیکی، ریختهگری، سیالیت، ماشینکاری و آبکاری است. زاماک ۳ انتخابی ایدهآل برای تولید قطعات عمومی با هزینه مناسب و کیفیت بالا محسوب میشود. این گرید همچنین یکی از بهترین گزینهها برای آبکاری سطحی به شمار میرود.

Zamak 5 (زاماک ۵)

زاماک ۵ که با نام ZL5 نیز شناخته میشود، از نظر ترکیب شیمیایی به زاماک ۳ شباهت زیادی دارد، اما با افزودن حدود ۱ درصد مس، استحکام کششی آن نسبت به زاماک ۳ افزایش پیدا میکند. این ویژگی باعث میشود زاماک ۵ گزینه مناسبی برای قطعاتی باشد که تحت فشار و تنش مکانیکی بیشتری قرار دارند. با این حال، وجود مس باعث میشود شکلپذیری این گرید کمی کاهش یابد و ممکن است قابلیت پرداخت سطحی آن نیز نسبت به زاماک ۳ کمتر باشد.

Zamak 7 (زاماک ۷)

زاماک ۷ یا ZL7 نسخهای با خلوص بالاتر از زاماک ۳ است که در آن مقدار منیزیم کاهش یافته و از عناصر ناخالص بهشدت کاسته شده است. این ترکیب باعث میشود زاماک ۷ دارای سیالیت بهتر و قابلیت ریختهگری دقیقتری باشد. بنابراین، این گرید برای تولید قطعاتی با جزئیات ظریف، دیوارههای نازک و اشکال پیچیده بسیار مناسب است. همچنین به دلیل خلوص بالا، مقاومت آن در برابر پدیدههایی مانند گازدار شدن یا پوسته شدن سطحی بیشتر است.

در مجموع، انتخاب گرید مناسب زاماک بستگی به نوع کاربرد، شرایط کاری قطعه، نیاز به آبکاری یا ماشینکاری و خواص مکانیکی مورد نظر دارد. زاماک ۳ بهعنوان گرید استاندارد و عمومی برای اغلب کاربردها پیشنهاد میشود، در حالی که زاماک ۲ و ۵ برای مواردی که نیاز به استحکام و سختی بیشتری دارند، مناسبتر هستند. زاماک ۷ نیز برای قطعات با دقت بالا و سطح پرداخت ظریف، گزینهای ایدهآل محسوب میشود.

شما چه تجربهای در خرید یا استفاده از شمش زاماک دارید؟

نظرات خود را با ما به اشتراک بگذارید یا برای دریافت اطلاعات بیشتر درباره قیمت و خرید شمش زاماک با آراز تجارت روشا تماس بگیرید.